航空業(yè)的修護(hù)、修理和大修(MRO)服務(wù)提供商現(xiàn)在所面臨的一個(gè)挑戰(zhàn)就是,在修理中小尺寸的破損復(fù)合材料部件或制造新的替代元件時(shí),如何簡單且經(jīng)濟(jì)地制造出耐久性的低溫固化工裝系統(tǒng)。

對(duì)于逆向工程MRO 來說,工裝需要與飛機(jī)上取下的復(fù)合材料部件完全匹配,而且模具必須在高達(dá)177℃(350°F)的成型溫度下,在整個(gè)加壓階段提供結(jié)構(gòu)支撐。濕樹脂工裝系統(tǒng)已經(jīng)很成熟,但對(duì)于許多復(fù)合材料MRO 的生產(chǎn)單元來說并不理想,因?yàn)檫@里的車間操作員更了解如何處理和使用預(yù)浸料。

GMS EP-250 是一種低溫環(huán)氧樹脂預(yù)浸料工裝系統(tǒng),由澳大利亞預(yù)浸料定制生產(chǎn)商GS Composites 公司開發(fā)。實(shí)踐證明,這種工裝系統(tǒng)為澳大利亞墨爾本的一家大型飛機(jī)生產(chǎn)運(yùn)營基地提供了一種良好的解決方案,該基地采用GMS EP-250 系統(tǒng)修復(fù)波音777 的復(fù)合材料部件以及其他飛機(jī)組件。

圖1. 波音777(圖片由travellight/Shutterstock.com 提供)。

免除混合、雜亂及操作問題

這支澳大利亞MRO 生產(chǎn)團(tuán)隊(duì)轉(zhuǎn)用保質(zhì)期更長的GMS EP-250 環(huán)氧預(yù)浸料工裝系統(tǒng)之后,免除了傳統(tǒng)濕樹脂工裝系統(tǒng)的混合、雜亂及操作問題。同時(shí),GMS 說,他們的逆向工程制造能力也得到了提升,因?yàn)樵撓到y(tǒng)成型出來的MRO 飛機(jī)部件尺寸更準(zhǔn)確。GMS EP-250 環(huán)氧碳纖維預(yù)浸料工裝系統(tǒng)現(xiàn)在被用作高溫高壓支撐模具,用以修復(fù)各種復(fù)合材料部件,其中包括一個(gè)在177℃(350°F)高溫下進(jìn)行熱壓處理的波音777 前緣襟翼部件和一個(gè)頭錐部件。

該MRO 生產(chǎn)團(tuán)隊(duì)采用了以下的兩階段模具制造程序,以確保生產(chǎn)出一個(gè)完全固化的高溫高壓支撐模具。該模具最終會(huì)生產(chǎn)出一個(gè)尺寸精確的替換用MRO 前緣襟翼部件,并達(dá)到波音公司提出的飛行性能要求。

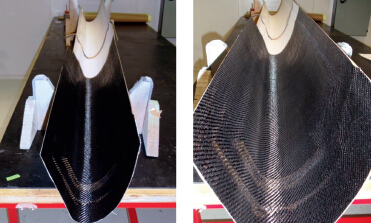

他們首先利用補(bǔ)片修復(fù)方法重建了受損前緣部件被損壞之前的尺寸。然后,在修補(bǔ)好的部件(使用脫模劑進(jìn)行過表面處理)上應(yīng)用GMS EP-250 碳纖維預(yù)浸料工裝系統(tǒng),并在65℃左右低溫固化,以創(chuàng)造出新的完整部件工裝模具(階段1)。初始的低溫固化階段完成后,從受損部件上移除部分固化的新模具。接下來將新的無支撐的環(huán)氧預(yù)浸料模具在200℃的高溫下完全固化(階段2)。最終,碳纖維環(huán)氧樹脂預(yù)浸料模具的尺寸與飛機(jī)原始的前緣襟翼完美匹配。借助完全固化的制造工具,MRO 團(tuán)隊(duì)能夠?qū)⒀a(bǔ)片從受損部件上移除,鋪設(shè)上合格的修復(fù)材料,然后在高溫高壓下完全固化,完成修復(fù)過程。

圖2. 用于波音777 前緣襟翼的GMS EP-250 修復(fù)工裝。

多個(gè)相同的替換部件

據(jù)該公司介紹,使用GMS EP-250環(huán)氧樹脂預(yù)浸料系統(tǒng)不僅僅是能夠?qū)RO 工具的制造過程變得更容易、更快和更清潔。重復(fù)性的MRO 工作通常需要生產(chǎn)多個(gè)相同的替換部件,而GMSEP-250 環(huán)氧預(yù)浸料工具耐用性非常高,拉拔50 次以上也不會(huì)開裂,或破壞工具的真空完整性,因此整體的中長期生產(chǎn)成本降低了,同時(shí)還保持了最終部件的表面質(zhì)量和尺寸穩(wěn)定性。

GMS 補(bǔ)充道,EP-250 環(huán)氧樹脂預(yù)浸料工具具有足夠的持久性,因此OEM 和一級(jí)加工商都在使用GMS 預(yù)浸料工裝系統(tǒng)。它不僅適用于MRO 復(fù)合材料部件的生產(chǎn),對(duì)于采用濕鋪法或鋁材生產(chǎn)100 個(gè)左右部件的短期生產(chǎn)工藝來說,也更具成本優(yōu)勢。對(duì)于產(chǎn)量更高的工裝需求,GMS Composites 公司還提供GMS BP-190——一種雙馬來酰亞胺(BMI)預(yù)浸料系統(tǒng),最大玻璃化溫度為310℃(590°F)。

圖3.GMS EP-250 環(huán)氧預(yù)浸料工具更耐久,拉拔50 次以上無斷裂,也不會(huì)破壞工具的真空完整性

GMS EP-250 預(yù)浸料保存期限

GMS Composites 公司表示,EP-250預(yù)浸料在23℃的室溫下可以保存3 周左右,在零下18℃的冷藏條件下可以保存12 個(gè)月。長保存期使得它們可以被航運(yùn)到亞洲、印度、中東等任何地方,同時(shí)也讓MRO 服務(wù)提供商擁有充足的加工時(shí)間。因此,該公司說,GMS EP-250環(huán)氧預(yù)浸料對(duì)于其他工裝系統(tǒng)來說更具成本優(yōu)勢,可以取而代之。

魯ICP備2021047099號(hào)

魯ICP備2021047099號(hào)